变极性氩弧焊机

日期:2008年7月30日 18:18

一、问题的提出

我们在实际生产实践过程中会遇到各式各样的焊接难题。其中铝合金的焊接问题尤为突出。业内人士都了解,铝及铝合金的熔点为600多摄氏度,而它又极易氧化,在表面形成一层致密的难熔(熔点3000多度)的氧化膜(Al2O3)。如果同样采用用于焊接不锈钢的直流正接(工件为正)TIG来焊接铝合金,则由于Al2O3比重较轻,漂浮在熔池表面,既影响电弧的稳定性,又在焊后焊道上形成一层厚厚的氧化膜。

为了清除这层氧化膜,人们提出了阴极破碎理论:即工件为阴极,焊矩为阳极,电弧中大质量的正离子轰击熔池表面的氧化膜,使之破碎。而且由于Al2O3发射电子的能力较强,电弧又会主动捕捉氧化膜。这样就会形成光洁美观的焊道。如果直接采用直流反接的方法焊接铝合金,虽然解决了氧化膜问题,但由于电弧的阳极温度比阴极温度高的多,这就随之带来了两个问题:其一,钨极严重烧损;其二,工件熔深浅。所以在实际生产中,综合考虑了直流正接、反接的作用,采用交流TIG焊接铝合金。

传统的交流TIG焊接工艺,虽说大大缓解了钨极的烧损,但没从根本上解决问题。这就极易造成焊缝夹钨的缺陷。美国米勒(MILLER)公司首先于70年代研发了可控硅交流方波TIG,不但焊接输出交流波形近似方波,而且正负半波的时间比率还可以调节。这又使铝合金的焊接工艺上了一个新的台阶。现如今,世界上各大知名焊接设备生产厂家生产的交流TIG焊机,不论是可控硅电源还是逆变电源,还在继续采用MILLER公司的传统方波理论。它虽然大大缓解了钨极的烧损,但由于交流正负半波的峰值电流是对称的,当大电流焊接中厚铝板时,钨极烧损还是相当大的。

二、变极性交流TIG焊接工艺

为了更好的解决钨极烧损问题,又是美国MILLER公司提出了变极性交流TIG焊接的概念。并且与美国波音公司合作开发生产了变极性交流TIG焊机—AEROWAVE 300(300A/60%)。

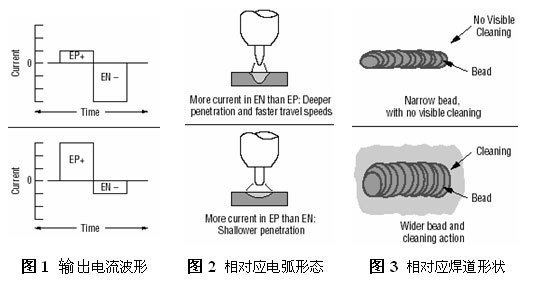

所谓变极性,就是交流焊接电流输出波形的正半波和负半波可以分别独立调整(如右图1所示)。例如,MILLER的AEROWAVE 300焊机,正负半波电流可以分别在1—375A范围内独立调整。在焊机的显示器上显示的焊接电流为正负半波的平均值。如图1上图所示,钨极为负半波时电流较大,而钨极为正半波时的电流较小。这时,不但钨极烧损降到最低,电弧也更集中、熔深也较大(如图2上图),焊道较窄(如图3上图)。相反,就会增加钨极烧损,电弧发散、熔深较浅(如图2下),清理区域和焊道较宽(如图3下)。这也带来热影响区的加大,留下焊接隐患。

交流变极性TIG焊接工艺的出现,彻底的改变了传统的交流TIG焊接现状,使焊接工艺调整更加精细。MILLER公司的AEROWAVE 300型焊机,除了拥有上述特性外,还可以调整交流正负半波的时间比率,使阴极雾化清理作用和熔深的配合更加精细,钨极烧损降到最小。传统TIG焊接,钨极端头为球状;变极性TIG焊接,钨极端头则为针状。这对于自动焊接更为有用。另外,AEROWAVE 300 焊机交流输出频率也可以从40HZ到400HZ调整。较高频率的交流输出,使电弧更加稳定,更加集中。这有利于减少热输入量和焊接变形。

正因为美国MELLER公司的AEROWAVE 300氩弧焊接有这种的焊接铝合金的性能,正逐步的被航空领域及航天领域的一些用户所采用。世界知名的管管焊机生产厂家,也将它用于自己的铝管自动焊接专机上。

三、600A变极性交流方波氩弧焊机问世

美国米勒AEROWAVE 300性能,达到了TIG焊铝的高水平。但它的额定输出电流为300A(60%负载率),只满足于5mm以下中薄铝板的焊接。对于中厚铝板来说就显得力不从心了。尤其在一些生产领域,只要求使用TIG焊接工艺,且焊接电流大、时间较长,中间不得间歇,这更显示出需要大的TIG焊接电源的必要性。市场的需求促使我们萌发了对AEROWAVE 300进行改造,从而获得同等性能的大电流焊接电源的念头。

通过反复论证,提出了既简单又实用的方案:就是通过将两台AEROWAVE 300并联的方法获得600A/60%的输出电流。但实施起来可不象想象的那么简单。在方案实施前我们提出了几点行动方针:

1、 对控制电路力求少改动,尽量接近原厂状态,以提高整套系统的可靠性。

2、 不改变原厂机器结构,致使拥有良好的原厂的散热通风性能。

3、 单机面板的所有功能均在整套系统上体现。

4、 整套设备型号定为:AEROWAVE 600,力求制作精细、标识清晰明了、具有整体性。

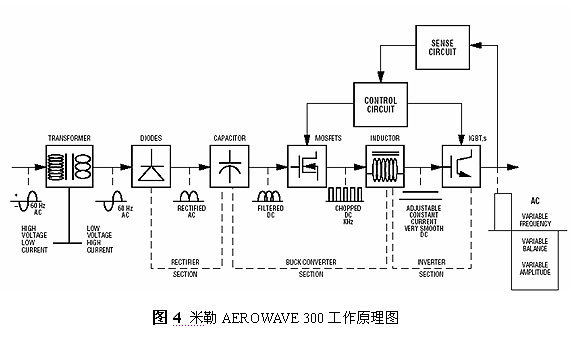

米勒AEROWAVE 300是一款技术含量高、结构较为复杂的机型。单机工作原理如图4所示,三相工频电进入机器后要顺序经过变压器降压、二极管整流、电容器滤波、MOSFETS斩波控制、电抗器滤波、IGBT大功率管逆变等环节,才能输出正常的焊接电流。可想而知,如果把两台结构复杂的单机有机地结合起来,形成一整套完整的安全可靠的600A电源系统有多难。这必须解决三大问题:一是两台单机输出要同步,二是两台单机输出要均衡,三是要解决干扰问题。

通过公司全体技术人员的刻苦攻关,耐心细致地作了大量实验,历经三个月,终于圆满的完成了研制改造工作。通过严格测试,各项指标均达到了预先设计要求,且整机的可靠性不亚于原厂单机。通过用户近三个月的实际使用,整套系统运行良好、性能稳定。用户十分满意。

可以说,我公司的这项技术填补了用大电流变极性交流钨极氩弧焊机焊接中厚度铝板的空白。

下一页

下一页